Парогенирирущий завод по утилизации мусора . Экономически эффективная технология с низким уровнем выбросов.

№ 03401.

Количество перерабатываемых отходов: 33.000 тн/год ( 4.400 кг/час), Мощность: 13,5 MВт , Давление пара: 1,2 МПа. система управления СИМЕНС.

В качестве сырья используются разнообразные твёрдые бытовые и промышленные отходы, включая отходы ТЕТРА ПАК , пластик, отходы древесины и т.д..

Основные преимущества производства:

1. Широкий спектр используемого сырья и многовариантность его композиций.

Например: твердые бытовые отходы (ТБО); остаточные фракции после утилизации ТБО; твердое регенерированное топливо / альтернативное твёрдое топливо и промышленные отходы;

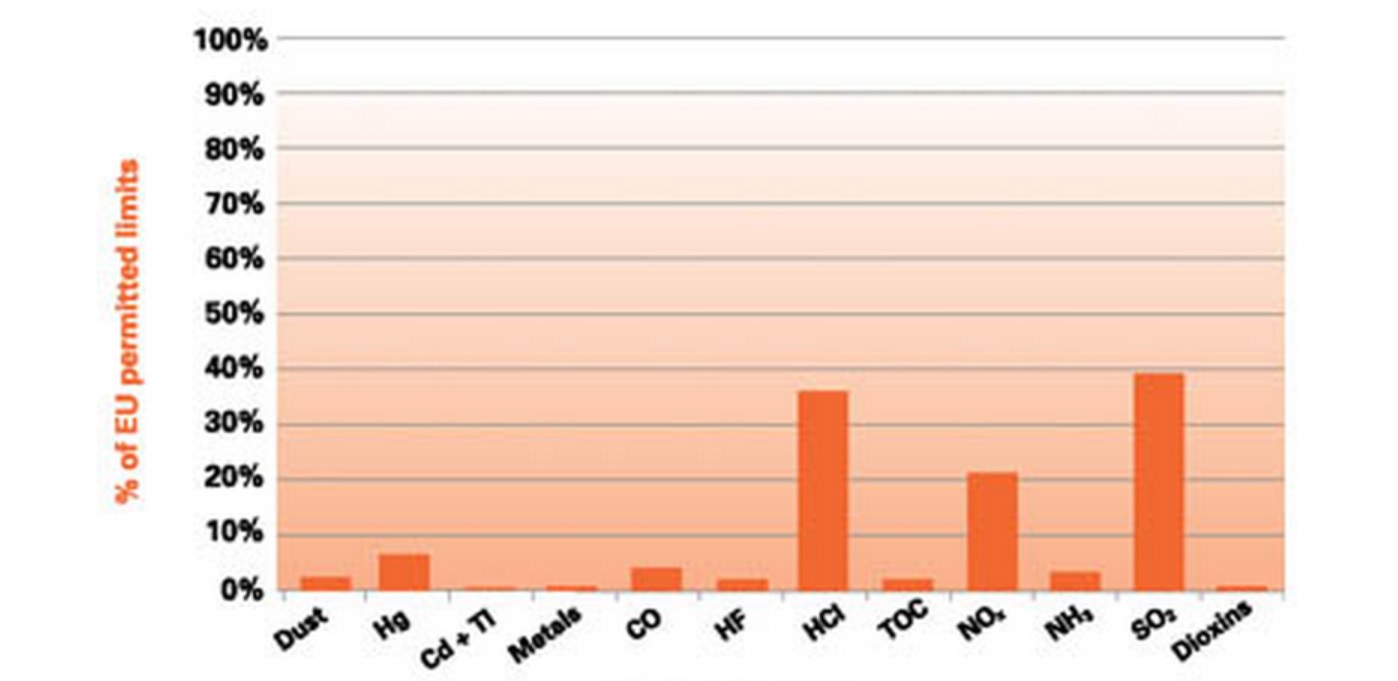

2. Низкие и стабильные выбросы.

В данном производстве достигнуты следующие показатели выбросов:

- Окись углерода (CO) - низкие и стабильные выбросы;

- Окись азота (NO) - средний уровень выбросов, как правило, 25-35% от лимита ЕС

- Диоксин- ультра низкий уровень, как правило, менее 5% от лимита ЕС

- Содержание углерода в шлаке - низкое , прибл. 1% , гарантировано менее 3% TOC

Работа технологии с такими низкими и стабильными уровнями выбросов, является результатом эффективного управляемого процесса. Термическая конверсия осуществляется в два этапа:

- Первый этап: Первичная камера, где газификация отходов происходит для получения синтез-газа;

- Второй этап: Вторичная камера, где синтетический газ окисляется при высокой температуре.

Такой двухступенчатый процесс конверсии топочного газа устраняет необходимость в сложной и дорогостоящей системе очистки конечных газовых выбросов в атмосферу.

Таблица выбросов по производству.

По вертикальной оси указаны ограничения по выбросам установленные в ЕС (100%), По горизонтальной оси указаны выбросы данного производства по каждому отдельному веществу.

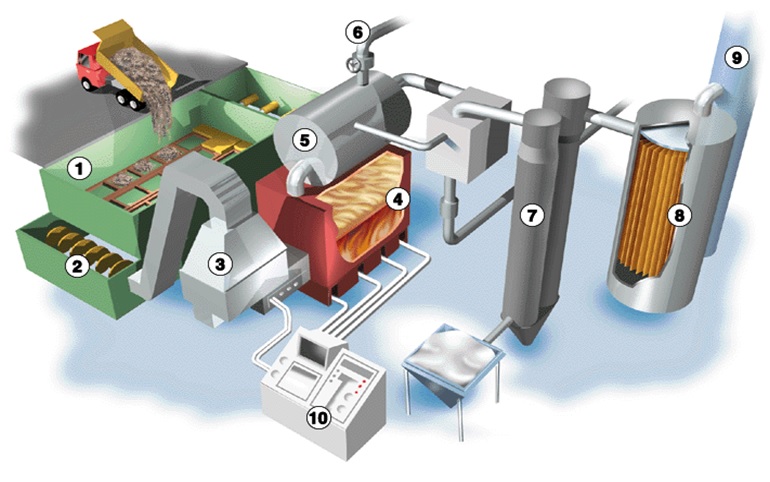

Схема производственного процесса:

1. Бункер для приёма твёрдых отходов 2. Винтовой конвейер

3. Бункер-накопитель для твёрдых отходов 4. Узел газификации и окисления

5. Бойлер 6. Паровая система

7. Котёл утилизатор 8. Система фильтрации

9. Дымосос 10. Система управления

Основные стадии процесса:

- Система загрузки.

Отходы должны быть предварительно обработаны перед использованием. Обработка включает в себя измельчение отходов и магнитное отделение черных металлов. Это может быть сделано, как на производстве, так и до их поставки на производство.

Предварительно обработанные отходы (топливо) хранятся в топливном бункере (3). Газ из камеры газификации, подаётся через топливный бункер через автоматическую систему подачи оснащённую кранами и клапанами. Воздух из бункера приёмника (1) используется в качестве технологического воздуха для процесса газификации. Это создает небольшое отрицательное давление в бункере приёмнике и устраняет запах.

- Стадия газификации и окисления.

Термическая конверсия осуществляется в два этапа. На первом этапе топливо поступает в первичную камеруа, где газификация отходов происходит для получения синтез-газа. Синтез-газ передается вторичной камере, где синтетический газ окисляется при высокой температуре. На каждом этапе процесса осуществляется строгий контроль, чтобы гарантировать, что выбросы в атмосферу сведены к минимуму. В качестве побочного продукта процесса образуется зольный остаток, который выгружают из первичной камеры в конце решетки.

- Производство пара.

Горячие топочные газы из вторичной камеры поступают в парогенератор с рекуперацией тепла (теплоутилизационный парогенератор- ТП). ТП состоит из Бойлера-Водотрубного парового котла(5) , Котла утилизатора с дымогарными трубами(7) и Экономайзера. ТП оснащается системой для очистки поверхностей теплообмена во время работы, баком запаса воды и подающими насосами.

- Система очистки и фильтрации.

Система сухой очистки дымовых газов установлена после Экономайзера и включает использование извести и активированного угля. Известь адсорбирует кислые компоненты в дымовом газе, в то время как активированный уголь адсорбирует диоксины, фураны и тяжелые металлы. Использованные известь и активированный уголь, вместе с зольной пылью отделяется от дымовых газов в рукавных фильтрах. Известь и уголь подают из бункера для хранения этих реагентов. Остаток на фильтре собирается и хранится в бункере пыли фильтра.

- Система управления и контроля.

Выбросы контролируются постоянно, данные собираются и обрабатываются и позволяют своевременно производить регулировку процесса. Система работает в автоматическом режиме с минимальным вмешательством человека, освобождая персонал для таких задач, как обслуживание и планово-предупредительного ремонта. Система управления снабжена также отдельной и независимой система автоматического отключения.

Производство оснащено следующими системами:

- Энергораспределительная система;

- Аварийный энергоблок;

- Воздушная система;

- Система рециркуляции дымовых газов;

- Система сжатого воздуха;

- Гидравлическая система;

- Система водяного охлаждения;

- Система охлаждения масла.

|

|

Характеристика некоторых узлов.

Вертикальный паровой блок:

|

|

|

Тестовое давление: 2,1 МПа

Проектное давление: 1,4 МПа

Рабочее давление: 1,1 МПа

Температура пара: 198.3 ° C

Входящая температура из камеры сгорания: 900° C

Вес блока при транспортировке: 11 000 кг (без испарителей)

Вес испарителей: 3 x 3700 кг

Длина: 3750 мм

Ширина: 3100 мм

Высота: 8000 мм

Бойлер:

|

|

|

Тестовое давление: 2,1 МПа

Проектное давление: 1,4 МПа

Рабочее давление: 1,1 МПа

Производительность: 6.43 МВт

Поверхность нагрева: 1169 м2

Вес при транспортировке: 62 000 кг

Объём: 36.3 м³

Диаметр: 4350 mm

Высота: 9400 мм.

Утилизатор паросборник:

|

Тестовое давление: 2,1 МПа Рабочее давление: 1,1 МПа Температура пара: 198.3 ° C Производительность: 23,3 тн / час Вес при транспортировке: 5 000 кг Объём: 13.2 м³ Длина: 6000 мм Ширина: 2100 мм Высота: 2750 мм

|

Экономайзер:

|

|

Тестовое давление: 3,6 МПа

Проектное давление: 2,4 МПа

Рабочее давление: 1,1 МПа

Проектная температура: 221.8 ° C

Вес при транспортировке: 22 000 кг

Производительность: 1310 КВт

Поверхность нагрева: 524 m²

Периметр основания: 3850 x 3000 мм

Высота: 7750 мм

Бак запаса воды:

Тестовое давление: 0,3 МПа

Проектное давление: 0,2 МПа

Рабочее давление: 0,05 МПа

Проектная температура: 120 ° C

Вес при транспортировке: 4 000 кг

Объём: 20 м³

Длина: 6600 мм

Ширина: 2300 мм

Высота: 4300 мм

Мазутная горелка:

Модель: Weishaupt L9TD

Производительность: 1500 кВт

Дымосос:

Высота:42 000 мм

Диаметр: 1 500 мм

Вес: 16.3 тн